АСУ ТП турбоагрегата ПТ-60/75-90/13 Саранской ТЭЦ-2

АСУ ТП турбоагрегата №2 Саранской ТЭЦ-2 функционирует под управлением программно-технического комплекса КРУГ-2000®.

Турбина ПТ-60/75-90/13 – одновальный двухцилиндровый агрегат с двумя регулируемыми и четырьмя нерегулируемыми отборами, номинальная мощность 65 Мвт. Турбогенератор ТФ-60-2УЗ – синхронный трехфазный с воздушным охлаждением.

На Саранской ТЭЦ-2 (Филиал «Мордовский» ПАО «Т Плюс») последовательно проводится реконструкция и модернизация основного оборудования и средств автоматизации технологических процессов. С участием НПФ «КРУГ» введены в эксплуатацию САУГ паровых котлов ТП-47 ст.№5 и №6, котлов ПК-19 ст. №1 и №2, САУГ котлоагрегатов ПК-19 ст. №2 и №3, САУГ водогрейного котла ПТВМ-100 ст. №1, АСУ ТП турбогенератора ст. №2, АСУ ТП ГРП, система бесперебойного питания горелок котлов ПК-19 и ТП-47, система учета энергоресурсов ТЭЦ и другие.

Цели внедрения

Повышение надежности работы и улучшение эксплуатационных характеристик оборудования, улучшение технико-экономических показателей, выполнение требований безопасности, повышение производительности и улучшение условий труда эксплуатационного персонала.

Функции системы

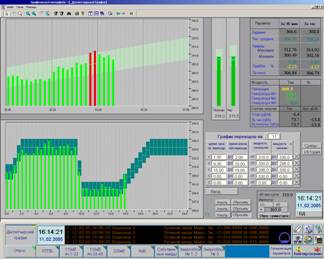

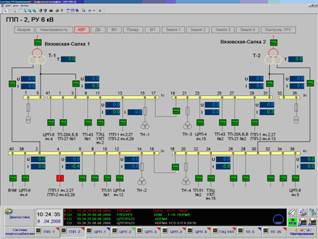

- Дистанционное управление исполнительными механизмами

- Технологические защиты и блокировки

- Контроль и сигнализация параметров

- Мониторинг температурных режимов

- Протоколирование событий

- Выполнение технико-экономических расчетов

- Ведение и архивирование трендов параметров, отчетных документов, протоколов событий

- Тестирование и самодиагностика программно-технического комплекса АСУ ТП.

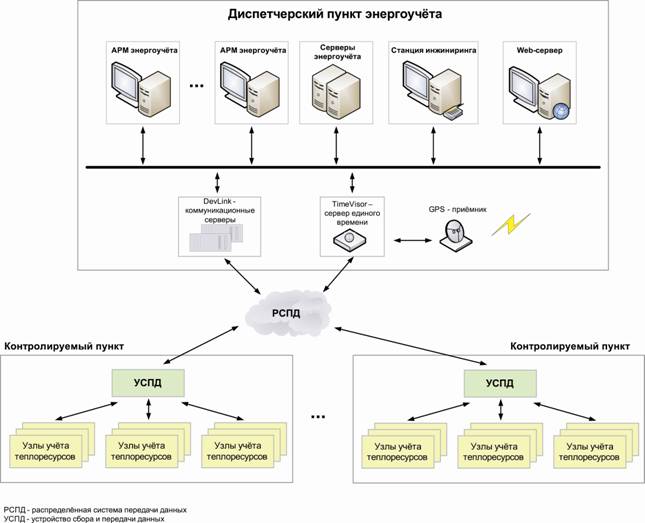

Структура системы

АСУ ТП турбоагрегата разработана с применением типовых технических решений НПФ «КРУГ» по автоматизации турбогенераторов и имеет трехуровневую архитектуру.

В первый (нижний) уровень входят датчики измеряемых параметров, запорная и регулирующая арматура.

Второй (средний) уровень системы представлен контроллерным оборудованием со 100% резервированием процессорных модулей, установленным в шкафах управления ШУ1-ШУ4.

Микропроцессорные контроллеры TREI-5B-04 с модулями ввода-вывода обеспечивают:

- измерение и контроль параметров

- обнаружение, сигнализацию и регистрацию отклонений параметров от установленных границ

- ручной ввод данных

- формирование и выдачу оперативных данных

- архивирование предыстории параметров на жестком магнитном диске

- расчетные задачи

- анализ срабатывания блокировок и защит

- реализацию контроллером режима непосредственного цифрового регулирования импульсными регуляторами

- выдачу со станции машиниста сигналов задания регуляторам

- выдачу дискретных управляющих воздействий с функциональной клавиатуры на контроллер

- сбор и обработку информации от датчиков, приборов учета и исполнительных механизмов.

В третий (верхний) уровень входят две рабочие станции оператора, совмещенные по функциям с серверами БД (АРМ1 и АРМ2), станция оператора (АРМ3), станция инжиниринга и станция оператора (АРМ4). Все автоматизированные места работают под управлением российской SCADA КРУГ-2000®.

АРМ1 и АРМ2 осуществляют сбор, обработку, визуализацию и долговременное хранение данных, поступающих со среднего уровня системы. Для повышения надежности работы в системе применено 100% горячее резервирование каналов связи.

Станция инжиниринга работает в качестве одного из абонентов сети в следующих режимах: режим реального времени, автономный режим для выполнения сервисных функций, автономный режим для выполнения пользовательских задач.

Информационная мощность системы

- аналоговые параметры – 574

- входные дискретные – 672

- выходные дискретные – 672.

Фирмой «КРУГ» выполнен полный комплекс работ: проектирование, поставка оборудования, инжиниринг, монтажные и пусконаладочные работы.

Внедрение АСУ ТП обеспечило увеличение надежности и экономичности работы турбоагрегата за счет:

- реализации современных алгоритмов контроля и управления

- предоставления персоналу полной, достоверной и своевременной информации о работе турбоагрегата

- улучшения диагностики оборудования и протекания технологических процессов.

Смотрите также по теме: