Назначение

АСУ ТП котельных предназначена для экономичного, надежного и качественного управления системами отопления, вентиляции и горячего водоснабжения потребителей за счет:

- автоматизации и соответствующего повышения эффективности управления технологическим оборудованием

- совершенствования контроля и управления выработкой тепловой энергии

- сокращения издержек при генерации тепловой энергии

- работы технологического оборудования без эксплуатационного персонала (переход к «безлюдной» технологии).

Цели и задачи

- Реализация оптимальных режимов теплоснабжения за счет ведения функций автоматического управления котельным оборудованием и автоматического регулирования технологических параметров, в том числе за счет поддержания температурного графика теплоснабжения

- Предотвращение или снижение ущерба от аварий вследствие оперативного выявления мест возникновения и характера аварий и, следовательно, сокращение времени на их локализацию, ликвидацию и устранение их последствий

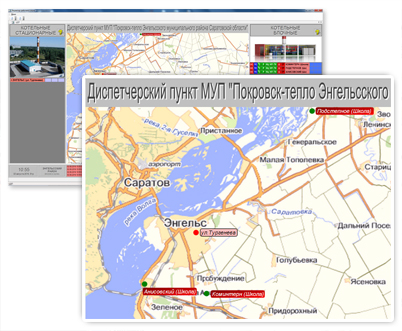

- Вывод на экраны диспетчерского пункта достоверной и своевременной технологической информации для ведения оперативного контроля и управления оборудованием, а также вывод ретроспективной технологической информации для возможности анализа, оптимизации и планирования работ по эксплуатации оборудования котельной и его ремонтов

- Снижение непроизводственных расходов из-за «недоучета» и сверхнормативного потребления энергоресурсов за счет их автоматизированного коммерческого/технического учета

- Снижение производственных издержек вследствие:

- экономии топлива и сокращения вредных выбросов в атмосферу за счет оптимизации управления процесса горения топлива (оптимизация соотношения топливо-воздух) с корректировкой по содержанию СО в дымовых газах

- экономии электроэнергии за счет регулирования частоты вращения двигателей насосов, вентиляторов дымососов (при использовании частотно-регулируемых приводов)

- экономии теплоресурсов за счет оптимизации процесса теплоснабжения, в том числе за счет ведения коррекции отпускаемой тепловой энергии по температуре наружного воздуха (температурный график)

- снижения количества аварийных ситуаций, продолжительности вынужденных простоев оборудования и затрат на его ремонт за счет устранения «человеческого фактора» при управлении технологическим оборудованием и автоматической диагностике всех элементов системы

- снижения затрат на сервисное обслуживание системы в целом благодаря унификации решения, использованию однотипных аппаратных и программных средств

- оптимизации загрузки оборудования и процесса планирования ремонтов вследствие наличия в системе информации по наработке оборудования

- снижения ненормативных расходов (потерь, небалансов) энергоресурсов за счет ведения коммерческого учета отпускаемых и потребляемых энергоресурсов, своевременного и быстрого обнаружения, локализации и устранения аварийных ситуаций

- Снижение производственных издержек вследствие:

- экономии топлива и сокращения вредных выбросов в атмосферу за счет оптимизации управления процесса горения топлива (оптимизация соотношения топливо-воздух) с корректировкой по содержанию СО в дымовых газах

- экономии электроэнергии за счет регулирования частоты вращения двигателей насосов, вентиляторов дымососов (при использовании частотно-регулируемых приводов)

- экономии теплоресурсов за счет оптимизации процесса теплоснабжения, в том числе за счет ведения коррекции отпускаемой тепловой энергии по температуре наружного воздуха (температурный график)

- снижения количества аварийных ситуаций, продолжительности вынужденных простоев оборудования и затрат на его ремонт за счет устранения «человеческого фактора» при управлении технологическим оборудованием и автоматической диагностике всех элементов системы

- снижения затрат на сервисное обслуживание системы в целом благодаря унификации решения, использованию однотипных аппаратных и программных средств

- оптимизации загрузки оборудования и процесса планирования ремонтов вследствие наличия в системе информации по наработке оборудования

- снижения ненормативных расходов (потерь, небалансов) энергоресурсов за счет ведения коммерческого учета отпускаемых и потребляемых энергоресурсов, своевременного и быстрого обнаружения, локализации и устранения аварийных ситуаций

- прямой экономии денежных средств за счет внедрения «безлюдной» технологии (возможности работы котельной без эксплуатационного персонала).

Объекты управления

Объектами управления АСУ ТП являются индивидуальные (автономные) котельные, пиковые котельные, котельные промышленных предприятий, местные, квартальные и районные тепловые станции, оснащенные одногорелочными и многогорелочными паровыми и водогрейными котлами различной тепловой мощности, функционирующие на газообразном или жидком (мазут, солярка) топливе.

Основные функции

АСУ ТП представляет собой функционально законченную систему, предназначенную для выполнения широкого комплекса информационно-управляющих функций:

- измерение и отображение на панели оператора основных технологических параметров котельной в объеме требований СНиП II-35 (температура, давление, расход, уровень и т.д.)

- регистрация и отображение на панели оператора состояния/положения исполнительных механизмов и дискретных датчиков котельной

- дистанционное ручное (с панели оператора) и автоматическое управление:

- пуском и остановом котлоагрегатов (подготовка котла к пуску, проверка герметичности газового оборудования, вентиляция топки, розжиг и вывод горелок на номинальную мощность, прогрев котла и т.д.)

- газовоздушным трактом, приточно-вытяжной вентиляцией

- системой химводоподготовки, деаэрационно-питательной и редукционно-охладительной установкой

- сетевыми, циркуляционными, подпиточными, дренажными насосами, в том числе оснащенными устройствами плавного пуска и частотно-регулируемыми приводами (пуск и останов, автоматический ввод резерва, групповое управление, динамическое назначение насосов в группе, переключение насосов в зависимости от количества отработанных часов, работа насосов по расписанию и т.д.)

- формирование световой и звуковой сигнализации при нарушениях параметрами заданных значений и обнаружении неисправностей оборудования

- автоматическое поддержание (регулирование) заданных значений технологических параметров котельной в соответствии с требованиями СНиП II-35: тепловой нагрузки котла, соотношения топливо/воздух, разрежения в топке, давления в общем газопроводе котельной, температуры, давления и расхода теплоносителя в тепловой сети котельной, в том числе с учетом температуры наружного воздуха (погодное регулирование) и скорости ветра

- противоаварийные защиты и блокировки технологического оборудования от недопустимых изменений технологических параметров в соответствии с требованиями СНиП II-35 с целью предотвращения повреждения технологического оборудования и локализации последствий аварий

- коммерческий/технический учет отпускаемой тепловой энергии и теплоносителя, потребляемого топлива (газа/мазута/солярки), химреагентов, электрической энергии, тепловой энергии и теплоносителя на собственные нужды

- расчет времени наработки оборудования котельной

- передача информации о текущем состоянии оборудования, параметрах и состоянии технологического процесса в районный и (или) центральный диспетчерский пункт, прием дистанционных команд управления, настроек и уставок для параметров технологического процесса из районного и (или) центрального диспетчерского пункта.

Архитектура

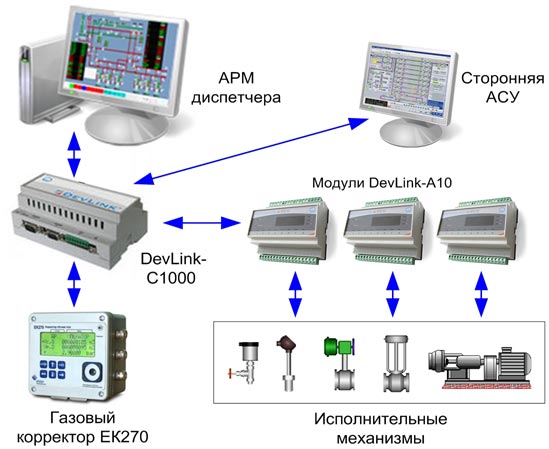

В состав АСУ ТП котельной входят:

- исполнительные механизмы, дискретные датчики, контрольно-измерительные преобразователи, располагаемые на технологических участках котельной.

- микропроцессорный контроллер DevLink-C1000 с модулями ввода/вывода аналоговых и дискретных сигналов, который в зависимости от задачи может быть выполнен по схеме 100% «горячего» резервирования контроллеров или 100% «горячего» резервирования процессорной (вычислительной) части контроллера.

Контроллеры могут иметь централизованную или распределенную архитектуру.

В первом случае предполагается размещение модулей ввода/вывода контроллера рядом с процессорной частью в одном или нескольких шкафных конструктивах, что характерно для небольших котельных с малым числом измеряемых параметров.

Во втором случае модули ввода/вывода располагают в конструктивах рядом с объектами контроля и управления по территориальному или функциональному признаку. Распределенный вариант, как правило, характерен для крупных котельных с большим числом измеряемых и контролируемых параметров территориально распределенного технологического оборудования.

В обоих случаях контроллер обеспечивает:

В обоих случаях контроллер обеспечивает:

- аналого-цифровое преобразование сигналов с аналоговых и дискретных датчиков в цифровой код

- заданную алгоритмическую обработку информации с датчиков нижнего уровня системы

- формирование выходных управляющих сигналов на исполнительные механизмы по задаваемым технологическим программам или по командам оперативно-диспетчерского персонала с вышестоящего уровня системы

- передачу данных на вышестоящий уровень системы (по событию, периодически, по расписанию, по запросу) – в районный и центральный диспетчерские пункты по проводным и беспроводным каналам связи

- формирование архивов технологических параметров с целью обеспечения сохранности передаваемой информации в диспетчерский пункт по медленным и ненадежным каналам связи

- прием команд управления с вышестоящего уровня системы

- индикацию и сигнализацию по основным технологическим параметрам котельной, а также управление исполнительными механизмами с панели оператора контроллера (местный пункт управления). Дублирование функций контроля и управления технологическими параметрами котельной дополнительно (опционально) возможно со шкафов (щитов) местного управления.

Отличительными особенностями контроллера DevLink-C1000 являются:

- наличие встроенного GSM/GPRS-модема с двумя SIM-картами с поддержкой как статических, так и динамических IP-адресов

- возможность резервирования проводных, беспроводных каналов связи и их комбинаций

- шифрование данных при их передаче по каналам связи

- использование специализированного протокола передачи данных для работы с медленными и ненадежными каналами связи.

Опросный лист

Для заказа АСУ ТП котельных скачайте опросный лист, заполните и пришлите по адресу krug@krug2000.ru.

Заказать систему или задать любые вопросы нашим специалистам Вы также можете с помощью формы обратной связи.

Внедрения: АСУ ТП котельных